资讯中心

您现在的位置是:首页 > 资讯中心

熔喷无纺布设备停开机流程及注意事项

发表日期:2020-04-15 点击次数: 1496

一、熔喷法非织造布生产线运行次序

(一)升温

对于新的熔喷系统,在系统首次从冷态启动时,包括螺杆挤压机、熔体过滤器、熔体管道、纺丝泵、纺丝箱体及牵伸风空气加热器等设备都要同步升温,而且各种设备都要处于正常状态。升温期间,纺丝系统要处于离线位置。

1.升温方法

新的纺丝箱体通过65℃低温加热试验后,确认系统的技术状态正常后,可以15-20℃/小时的速率依次从室温、65℃ 、160℃、265℃(或工艺要求的温度)分四个阶段升温,每次保温约1小时,待温度稳定后再升温,在升温阶段所有加热器应投入运行,纺丝箱体的温度应均匀分布。

当温度到达65℃后,要同时启动牵伸风机向纺丝箱体送热风。有的机型则可以在到达工

作温度后才启动牵伸风机向纺丝箱体送热风,但不论是何种机型,均禁止在升温期间向纺丝箱体送冷风。当纺丝箱体到达最高温度并稳定后,再次按规定力矩紧固各种螺栓。要求控温精度不低于±1℃,纺丝箱体与牵伸气流的温差应在±130℃之间(根据工艺要求)。

2.升温期间的管理工作

在纺丝箱体进行加热、升温期间的管理工作可参照纺粘系统。当温度到达设定值后,一定需要0. 5-1h的平衡保温时间,以保证系统内的熔体能完全熔化并能正常流动。视环境温度和配置的加热功率,纺丝箱体从冷态升温至可以开机运行,所需的时间在3-4h。

在纺丝箱体进行加热、升温期间,残留在纺丝箱体、熔体管道、热气流管道上的油污、保温层中的水分会发生汽化或蒸发,在这些部位冒出一些白色烟雾的同时,还会产生一股焦蝴的气味。在经过约30分钟后,烟雾的产生量会逐渐减少,气味变淡并随之消失。这是一个正常的过程。

但如烟雾的产生量仍越来越多,颜色变为黄色或黑色,气味变得更为浓重,这就表明系统中已出现过热、阴燃或明火燃烧,这是一个危险的信号,如不及时处理,将极容易演变为火灾事故;

因此,在试验现场必须保持有人员进行监视,出现异常时一定要进行仔细的检查,只有在排除故障后才能继续进行试验。现场要准备一定数量的干粉灭火器以备急需。

在正常生产运行时,升温过程可以加快,而无需保温,视开始升温时的温度高低,当温度到达设定值后,一定需要0.5-1小时的平衡保温时间,以保证系统内的熔体已完全熔化并能正常流动。这一点对于使用套缸式熔体过滤器的生产线尤为重要,因为这一类型过滤器所需的升温时间会达到6-8h。

为了避免在升温过程中出现温度大幅度超过设定值的“过冲”现象,可采取逐步迫近的方法,即采用分阶段设定温度升温,而不是“一步到位”的一次性设定方法,能缓解“过冲”现象,并缩短开机后的过渡纺丝时间。

(二)装组件

当系统到达工作温度后,可安装已预热好的快装式纺丝组件,视环境温度及安装技能的高低,预热温度可比箱体温度或工作温度高30-50℃。当采用预热工艺时,快装式纺丝组件一般在1小时左右即可投人运行。

对使用现场组装式组件的系统,则在纺丝箱体温度到达160℃时便可以开始装组件,并进行初步调整,在将纺丝组件全部安装好后,按工艺要求将纺丝箱体的温度设定好。在升温期间及正式纺丝前,还要核查纺丝组件的气隙尺寸。

视生产线幅宽的大小及技术熟练程度,使用现场组装式组件的熔喷系统,其安装及升温过程一般需要4-6小时。

在纺丝组件装好,系统的温度到达设定值前,牵伸气流系统也要参与运行,协调喷丝板升温。到达设定温度后要及时启动纺丝泵低速纺丝。与此同时,使用现场组装式纺丝组件的系统,还要根据纺丝状态对组件进行热态调整。开动纺丝泵后,务必要注意和控制喷丝板内或纺丝箱体的熔体压力,以免损坏喷丝板。

(三)生产运行

经过一段时间的试验纺丝,并确认全系统均已进人工作状态后,便可将纺丝箱体(或成网机)以较大的DCD,从“离线”位置移到“在线”状态,然后提高纺丝泵转速,调整各种工艺参数,进入正常生产。

在刚进入生产状态时,由于纺丝泵升速,熔体流量增加,系统原来的热平衡状态会发生变化,加上其他工艺参数也处于调整之中,在到达新的平衡状态前,可能会有一些影响系统平稳运行的情况(如熔体温度下降、熔体压力波动、喷丝板出丝不匀、纤网受气流干扰等)出现,而这段时间的长短则决定于控制系统性能的优劣和操作者技能的高低。

如果一切准备就绪,注意同时取样,测试过滤效率等,记得提前准备一台过滤效率测试仪,现在这个设备也是极度稀缺;

过滤效率检测设备,欢迎咨询和联系。更多信息请见视频

(四)停机与降温

当系统计划停机时,先将纺丝泵速度下降到还能保持正常纺丝的状态,增大DCD,将纺丝箱体(或成网机)移到“离线”位置,然后根据实际需要进行以下相应的操作。

若系统是短暂的临时停机,则系统要继续保持低速纺丝状态,也可考虑仍留在在线位置,但成网机要保持运行状态。

若系统是需要短时(如数小时或更长)停机,先关闭螺杆挤压机的人料口阀门,系统则继续以低泵速状态纺丝,在将系统内的熔体全部排放干净后,终止螺杆挤压机纺丝泵的运转,而牵伸风机及热风系统一直要保持低速运行,直至喷丝板基本没有纤维喷出为止。之后将温度降至160-170℃保温,然后停止其他设备的运转。

拆卸纺丝组件时就经常采用这种方法停机,但温度一般在200℃以上。在纺丝泵停止运行前,牵伸气流一定要保持工作状态。短时停机时,采用这种方法操作,能减少存留在系统内发生降解的聚合物数量,在重新启动时,较为容易升温,能使纺丝组件保持有较正常的技术状态再次投人运行。如停机时间不是太长,可直接停止纺丝泵的运转即可。

若系统要终止生产运行,则要将螺杆挤压机的人料口阀门关闭,采用手动方式操作,将系统内的熔体全部排放干净后,终止螺杆挤压机纺丝泵的运转,切断加热系统电源,降温、停机。使用这种方法停机时,残留在系统内的熔体会发生降解(变黄)或炭化,容易堵塞喷丝孔,因此在恢复生产时,一般都要更换纺丝组件。

二、典型生产工艺

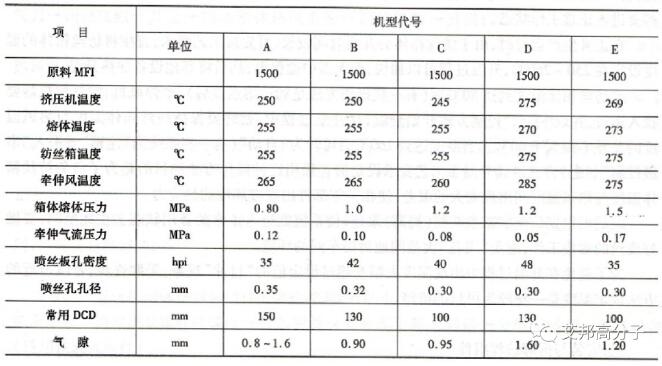

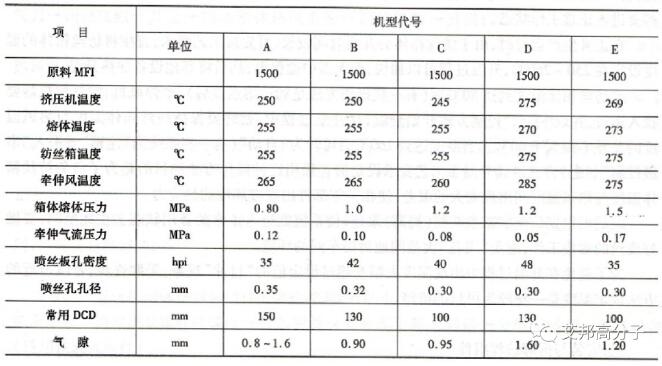

由于设备结构,配置的多样性,在使用同一种原料的情况下,不同的设备有不一样的工艺参数;在同一条生产线上,同一定量规格的产品也会因用途不同,实际的工艺参数也存在差异;下表列出了在常见机型以PP为原料时的一些主要工艺参数,并提供一些新型原料的主要工艺参数作参考。

三、一个典型问题解答

三、一个典型问题解答

提问:刚刚拆过模头、装上去就不行了,布没强度,吹的时候是斜的,老是往左边吹。点击此处查看原帖

解答:

首先,为何运行一周要拆下来?原因是孔可能堵了。这个可能是熔喷产线最常见的问题之一。有几个原因:

1:材料灰分大,有杂质

2:喷丝孔,不够光滑

3:材料不稳定

4:没有加过滤器

5:料桶没有清理干净

评测熔喷料不能光看熔融指数(只代表一个点的数据)和灰分,其实很重要的是看压力升(流变),这个进口熔喷线都有机头压力在线实时显示,需要观测压力波动曲线,判断原料熔融指数稳定性和杂质控制水平。熔压的在线检测和实时显示很重要,就象老法师的一双眼睛。波动控制在允许范围内才会有均匀而柔软的优质布料。

其次,风斜着吹,布太硬,左边和右边分刀口,一边宽一边窄,模头不标准,模头质量差,要校正,布硬没有强度,风力不够,风道要调好。喷丝板第一次喷丝基本都不全正,观察哪不正后,调整喷丝板旁边的螺栓再试,开机调不好的话,就要关机把喷丝拆下来,重新调校后,再安装喷丝。让师傅或者找喷丝板厂家或者熔喷线厂家,请教一下重新调校喷丝板。喷丝板变形了,现在模头为了赶进度,都不热处理的,烧了会变形,尽量让厂家出机之前安装过滤器。最好是做双过滤是最保险的,毕竟这个机器的核心是喷丝板。

(一)升温

对于新的熔喷系统,在系统首次从冷态启动时,包括螺杆挤压机、熔体过滤器、熔体管道、纺丝泵、纺丝箱体及牵伸风空气加热器等设备都要同步升温,而且各种设备都要处于正常状态。升温期间,纺丝系统要处于离线位置。

1.升温方法

新的纺丝箱体通过65℃低温加热试验后,确认系统的技术状态正常后,可以15-20℃/小时的速率依次从室温、65℃ 、160℃、265℃(或工艺要求的温度)分四个阶段升温,每次保温约1小时,待温度稳定后再升温,在升温阶段所有加热器应投入运行,纺丝箱体的温度应均匀分布。

当温度到达65℃后,要同时启动牵伸风机向纺丝箱体送热风。有的机型则可以在到达工

作温度后才启动牵伸风机向纺丝箱体送热风,但不论是何种机型,均禁止在升温期间向纺丝箱体送冷风。当纺丝箱体到达最高温度并稳定后,再次按规定力矩紧固各种螺栓。要求控温精度不低于±1℃,纺丝箱体与牵伸气流的温差应在±130℃之间(根据工艺要求)。

2.升温期间的管理工作

在纺丝箱体进行加热、升温期间的管理工作可参照纺粘系统。当温度到达设定值后,一定需要0. 5-1h的平衡保温时间,以保证系统内的熔体能完全熔化并能正常流动。视环境温度和配置的加热功率,纺丝箱体从冷态升温至可以开机运行,所需的时间在3-4h。

在纺丝箱体进行加热、升温期间,残留在纺丝箱体、熔体管道、热气流管道上的油污、保温层中的水分会发生汽化或蒸发,在这些部位冒出一些白色烟雾的同时,还会产生一股焦蝴的气味。在经过约30分钟后,烟雾的产生量会逐渐减少,气味变淡并随之消失。这是一个正常的过程。

但如烟雾的产生量仍越来越多,颜色变为黄色或黑色,气味变得更为浓重,这就表明系统中已出现过热、阴燃或明火燃烧,这是一个危险的信号,如不及时处理,将极容易演变为火灾事故;

因此,在试验现场必须保持有人员进行监视,出现异常时一定要进行仔细的检查,只有在排除故障后才能继续进行试验。现场要准备一定数量的干粉灭火器以备急需。

在正常生产运行时,升温过程可以加快,而无需保温,视开始升温时的温度高低,当温度到达设定值后,一定需要0.5-1小时的平衡保温时间,以保证系统内的熔体已完全熔化并能正常流动。这一点对于使用套缸式熔体过滤器的生产线尤为重要,因为这一类型过滤器所需的升温时间会达到6-8h。

为了避免在升温过程中出现温度大幅度超过设定值的“过冲”现象,可采取逐步迫近的方法,即采用分阶段设定温度升温,而不是“一步到位”的一次性设定方法,能缓解“过冲”现象,并缩短开机后的过渡纺丝时间。

(二)装组件

当系统到达工作温度后,可安装已预热好的快装式纺丝组件,视环境温度及安装技能的高低,预热温度可比箱体温度或工作温度高30-50℃。当采用预热工艺时,快装式纺丝组件一般在1小时左右即可投人运行。

对使用现场组装式组件的系统,则在纺丝箱体温度到达160℃时便可以开始装组件,并进行初步调整,在将纺丝组件全部安装好后,按工艺要求将纺丝箱体的温度设定好。在升温期间及正式纺丝前,还要核查纺丝组件的气隙尺寸。

视生产线幅宽的大小及技术熟练程度,使用现场组装式组件的熔喷系统,其安装及升温过程一般需要4-6小时。

在纺丝组件装好,系统的温度到达设定值前,牵伸气流系统也要参与运行,协调喷丝板升温。到达设定温度后要及时启动纺丝泵低速纺丝。与此同时,使用现场组装式纺丝组件的系统,还要根据纺丝状态对组件进行热态调整。开动纺丝泵后,务必要注意和控制喷丝板内或纺丝箱体的熔体压力,以免损坏喷丝板。

(三)生产运行

经过一段时间的试验纺丝,并确认全系统均已进人工作状态后,便可将纺丝箱体(或成网机)以较大的DCD,从“离线”位置移到“在线”状态,然后提高纺丝泵转速,调整各种工艺参数,进入正常生产。

在刚进入生产状态时,由于纺丝泵升速,熔体流量增加,系统原来的热平衡状态会发生变化,加上其他工艺参数也处于调整之中,在到达新的平衡状态前,可能会有一些影响系统平稳运行的情况(如熔体温度下降、熔体压力波动、喷丝板出丝不匀、纤网受气流干扰等)出现,而这段时间的长短则决定于控制系统性能的优劣和操作者技能的高低。

如果一切准备就绪,注意同时取样,测试过滤效率等,记得提前准备一台过滤效率测试仪,现在这个设备也是极度稀缺;

过滤效率检测设备,欢迎咨询和联系。更多信息请见视频

(四)停机与降温

当系统计划停机时,先将纺丝泵速度下降到还能保持正常纺丝的状态,增大DCD,将纺丝箱体(或成网机)移到“离线”位置,然后根据实际需要进行以下相应的操作。

若系统是短暂的临时停机,则系统要继续保持低速纺丝状态,也可考虑仍留在在线位置,但成网机要保持运行状态。

若系统是需要短时(如数小时或更长)停机,先关闭螺杆挤压机的人料口阀门,系统则继续以低泵速状态纺丝,在将系统内的熔体全部排放干净后,终止螺杆挤压机纺丝泵的运转,而牵伸风机及热风系统一直要保持低速运行,直至喷丝板基本没有纤维喷出为止。之后将温度降至160-170℃保温,然后停止其他设备的运转。

拆卸纺丝组件时就经常采用这种方法停机,但温度一般在200℃以上。在纺丝泵停止运行前,牵伸气流一定要保持工作状态。短时停机时,采用这种方法操作,能减少存留在系统内发生降解的聚合物数量,在重新启动时,较为容易升温,能使纺丝组件保持有较正常的技术状态再次投人运行。如停机时间不是太长,可直接停止纺丝泵的运转即可。

若系统要终止生产运行,则要将螺杆挤压机的人料口阀门关闭,采用手动方式操作,将系统内的熔体全部排放干净后,终止螺杆挤压机纺丝泵的运转,切断加热系统电源,降温、停机。使用这种方法停机时,残留在系统内的熔体会发生降解(变黄)或炭化,容易堵塞喷丝孔,因此在恢复生产时,一般都要更换纺丝组件。

二、典型生产工艺

由于设备结构,配置的多样性,在使用同一种原料的情况下,不同的设备有不一样的工艺参数;在同一条生产线上,同一定量规格的产品也会因用途不同,实际的工艺参数也存在差异;下表列出了在常见机型以PP为原料时的一些主要工艺参数,并提供一些新型原料的主要工艺参数作参考。

提问:刚刚拆过模头、装上去就不行了,布没强度,吹的时候是斜的,老是往左边吹。点击此处查看原帖

解答:

首先,为何运行一周要拆下来?原因是孔可能堵了。这个可能是熔喷产线最常见的问题之一。有几个原因:

1:材料灰分大,有杂质

2:喷丝孔,不够光滑

3:材料不稳定

4:没有加过滤器

5:料桶没有清理干净

评测熔喷料不能光看熔融指数(只代表一个点的数据)和灰分,其实很重要的是看压力升(流变),这个进口熔喷线都有机头压力在线实时显示,需要观测压力波动曲线,判断原料熔融指数稳定性和杂质控制水平。熔压的在线检测和实时显示很重要,就象老法师的一双眼睛。波动控制在允许范围内才会有均匀而柔软的优质布料。

其次,风斜着吹,布太硬,左边和右边分刀口,一边宽一边窄,模头不标准,模头质量差,要校正,布硬没有强度,风力不够,风道要调好。喷丝板第一次喷丝基本都不全正,观察哪不正后,调整喷丝板旁边的螺栓再试,开机调不好的话,就要关机把喷丝拆下来,重新调校后,再安装喷丝。让师傅或者找喷丝板厂家或者熔喷线厂家,请教一下重新调校喷丝板。喷丝板变形了,现在模头为了赶进度,都不热处理的,烧了会变形,尽量让厂家出机之前安装过滤器。最好是做双过滤是最保险的,毕竟这个机器的核心是喷丝板。